HARO

「三木鉄工の進化」

ハンドメイドからノウハウを活かしたデジタルトランスフォーメーション

- 品質の

安定化 - 製作時間の

大幅な短縮 - 製品コスト

の削減

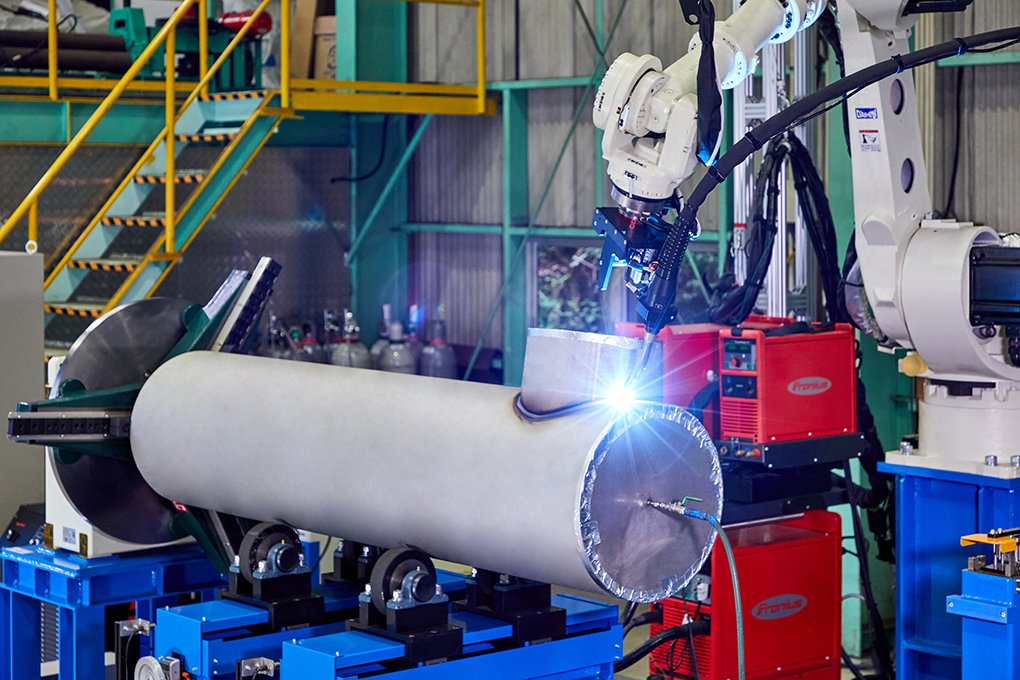

以前プレファブ配管を製造するために購入した大径継手製品の溶接部に、重大な溶接欠陥が発見された事を機に、

自社での製造技術を活かした大口径ステンレス溶接継手の試作・製造に着手し、製品化に成功しました。

大手継手メーカーからの依頼を受け、大径継手製造を開始し、品質には高い評価を得たが、

ハンドメイドによる製造のため製造量が限られ、ニーズに応えられない事もしばしばありました。

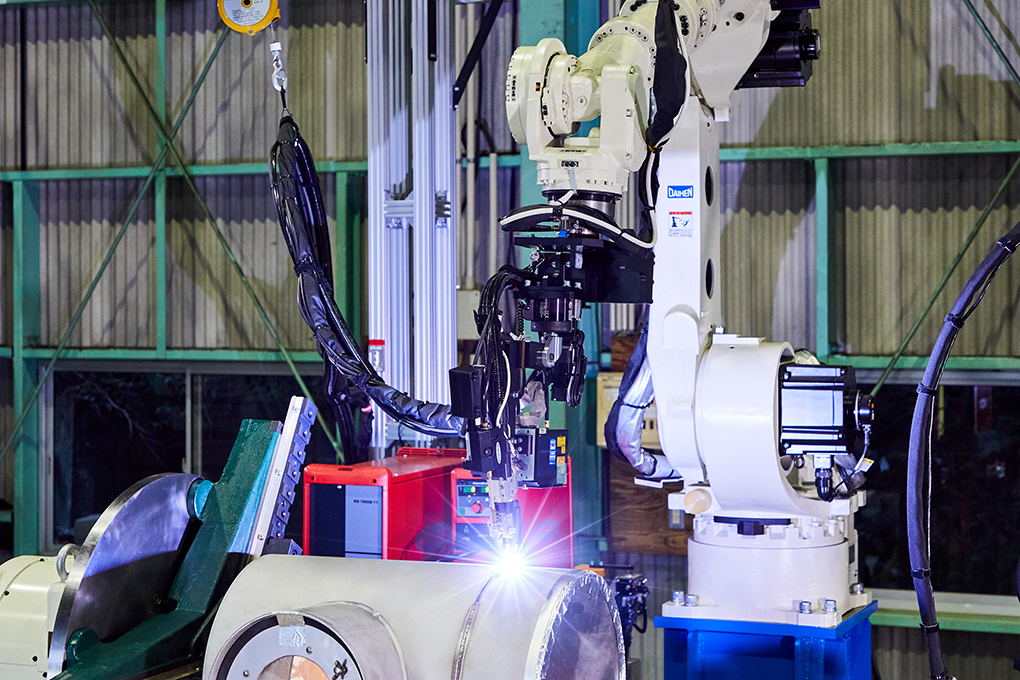

そこで「これまでのノウハウを活かしつつ自動化・DX化ができないだろうか?」という課題が生まれ、

長きにわたり温めていたアイディアを機械メーカーと検討を重ねて誕生したのが、

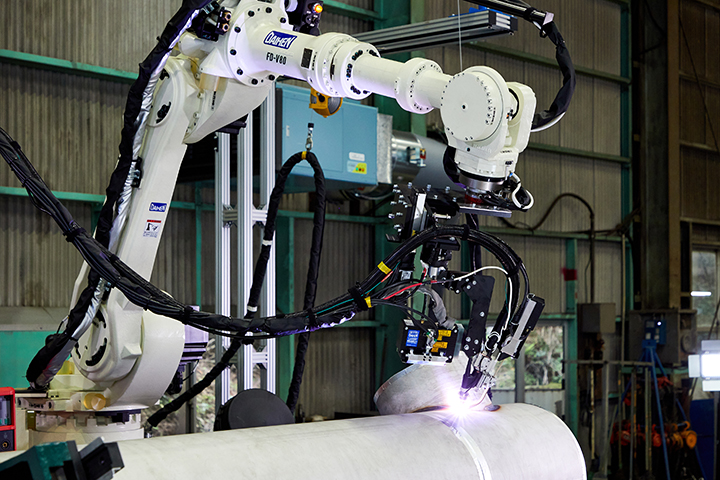

この「3次元プラズマ切断・ハイブリット溶接装置」コードネーム:HARO(ハロ)です。

これまでの溶接ロボットはシンプルな溶接に用途を限定して実用化されてきたが、

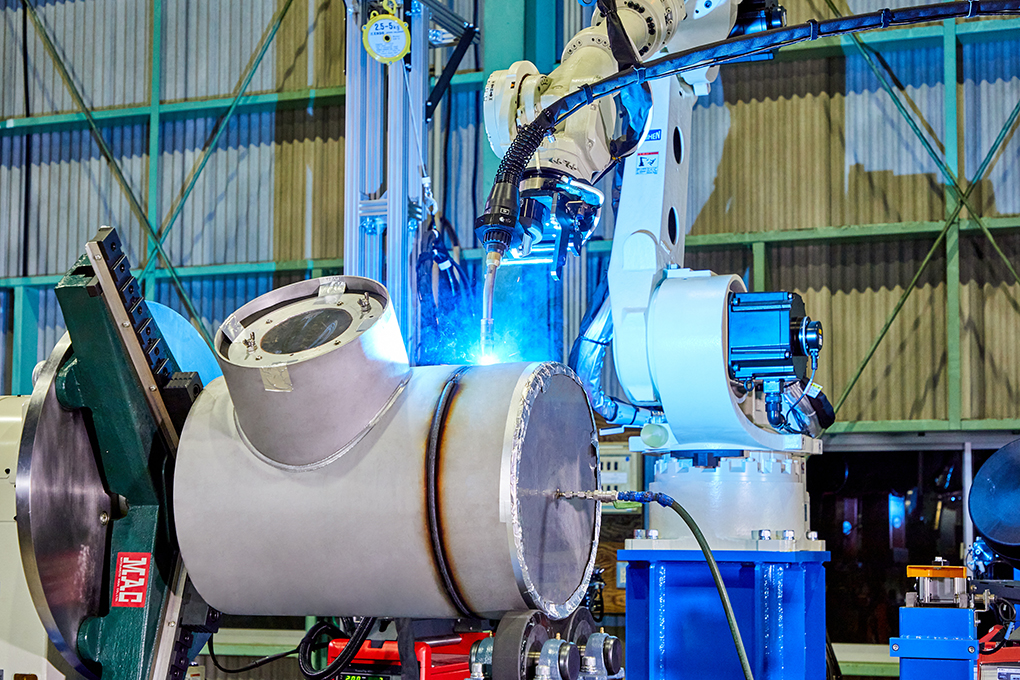

このハロは「突合わせ溶接」「隅肉溶接」のみならず、枝管分岐部分の突合せから隅肉に変化していく複雑な3次元溶接も可能な上、

それらの部材の前加工としての切断も精密に加工する事ができる、他に類を見ない最新鋭複合装置が完成しました。

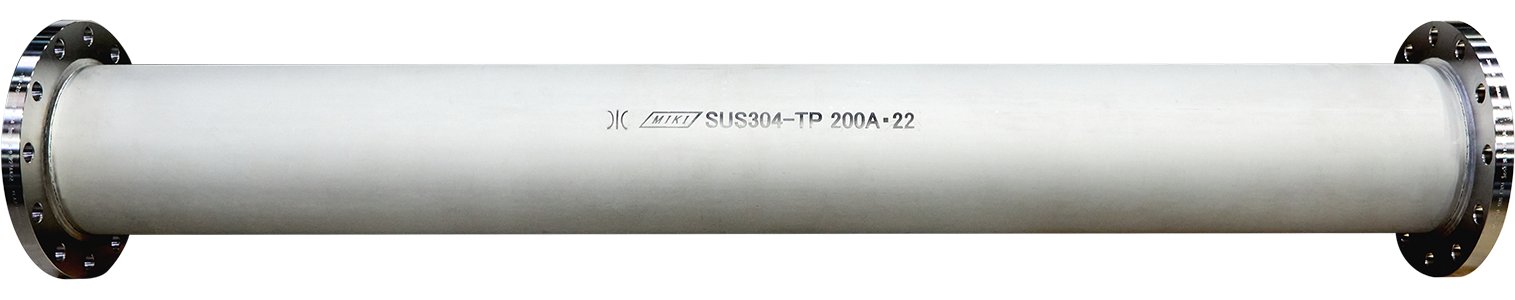

ハロの導入により大径継手製造における製造能力の飛躍的な向上と、品質の安定化の両立に成功、

大径継手製造のみならず、直径1100ミリ、長さ6メートルまでのプレファブ配管やタンクの製造にも応用する事が可能となりました。

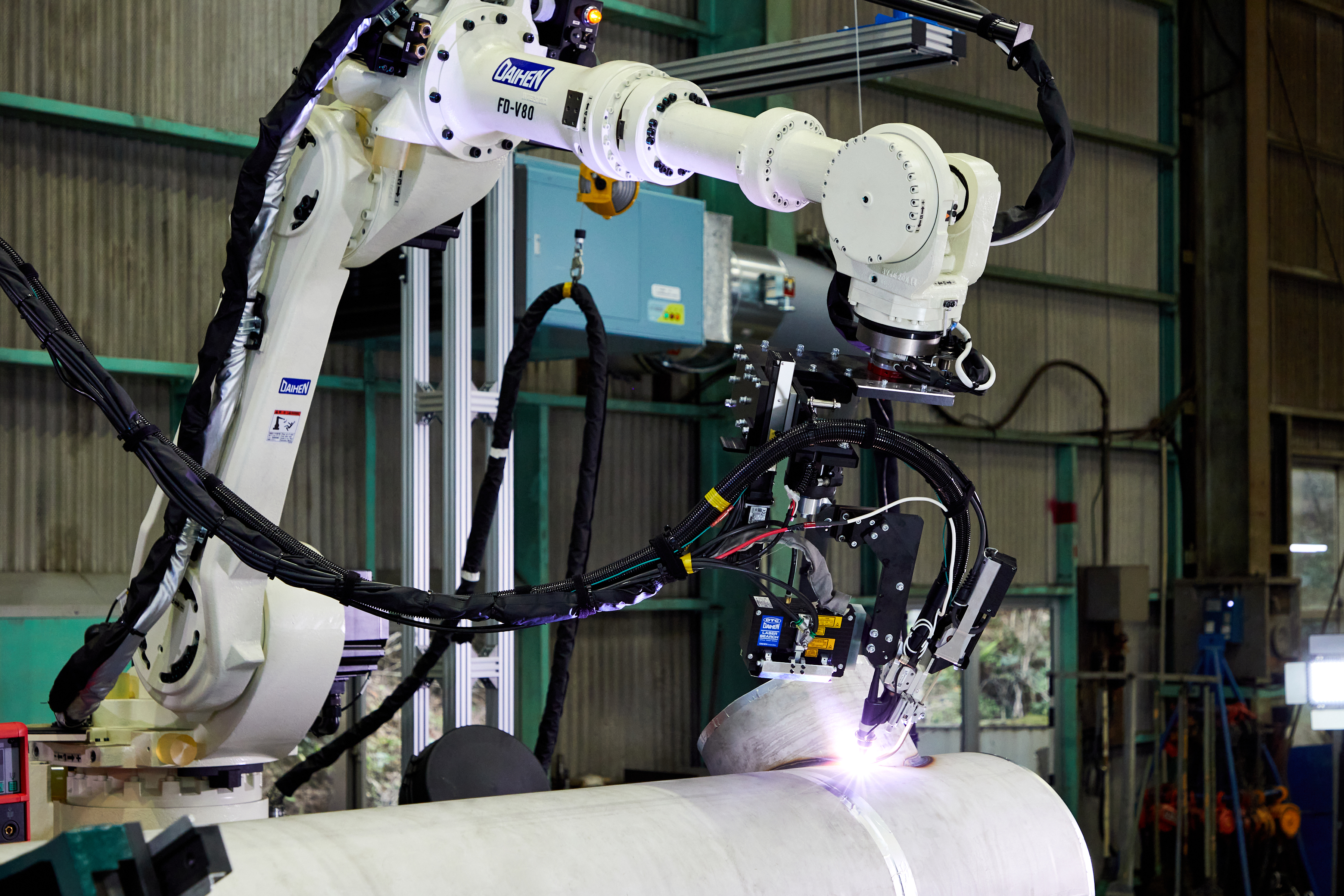

日本初「3次元切断と溶接の複合装置」

このような3次元切断と溶接の複合装置は前例が無く日本初の試みとなりました。

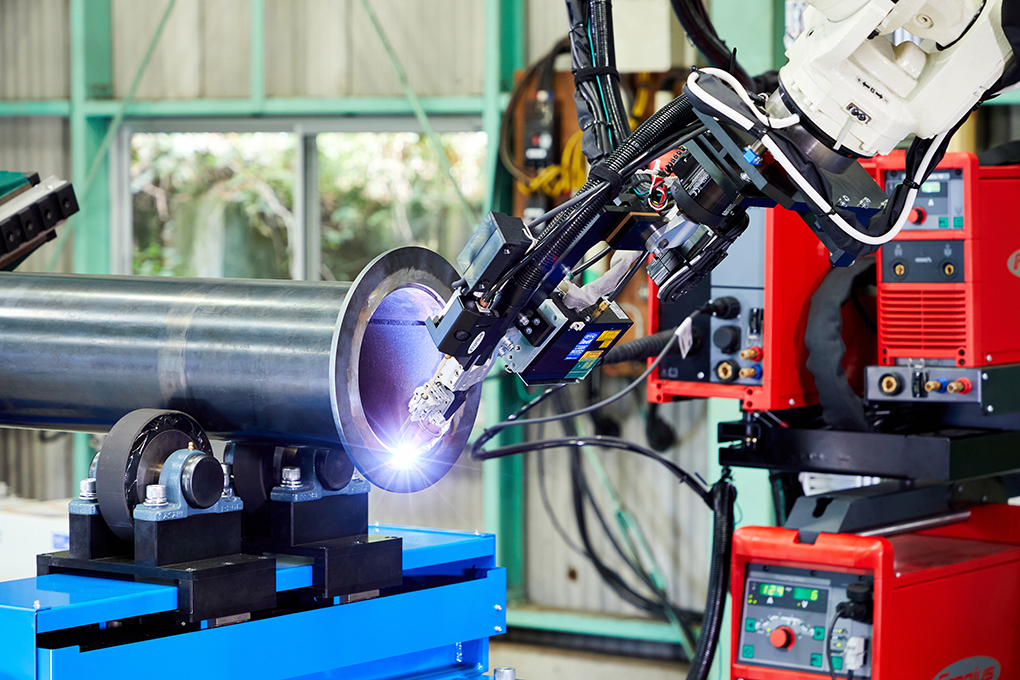

この複合装置はプラズマ切断、プラズマ溶接(第1層)、MIG/MAG溶接溶接(第2層 半自動溶接電源)を使用し、

それらを溶接ロボット(マニピュレーター)に自動でトーチを装着し、

ロボット関節の可動のみならず、ロボット自体が移動するためのテーブルと、

溶接対象物を回転させる可動部からなる複合溶接装置(プラズマ・MIGハイブリッド3次元自動溶接機)となります。

プラズマ溶接機の特徴は、アークのプラズマ効果による熱集中により深い溶け込みが得られ

厚手のステンレス板の溶接に効果があり第1層に適しています。

MIG溶接はソリッドワイヤーの連続送給が可能であり仕上がりの美しさもあり、第2層で使われます。

これらを一度で行うことで短時間での製品製造が可能となります。

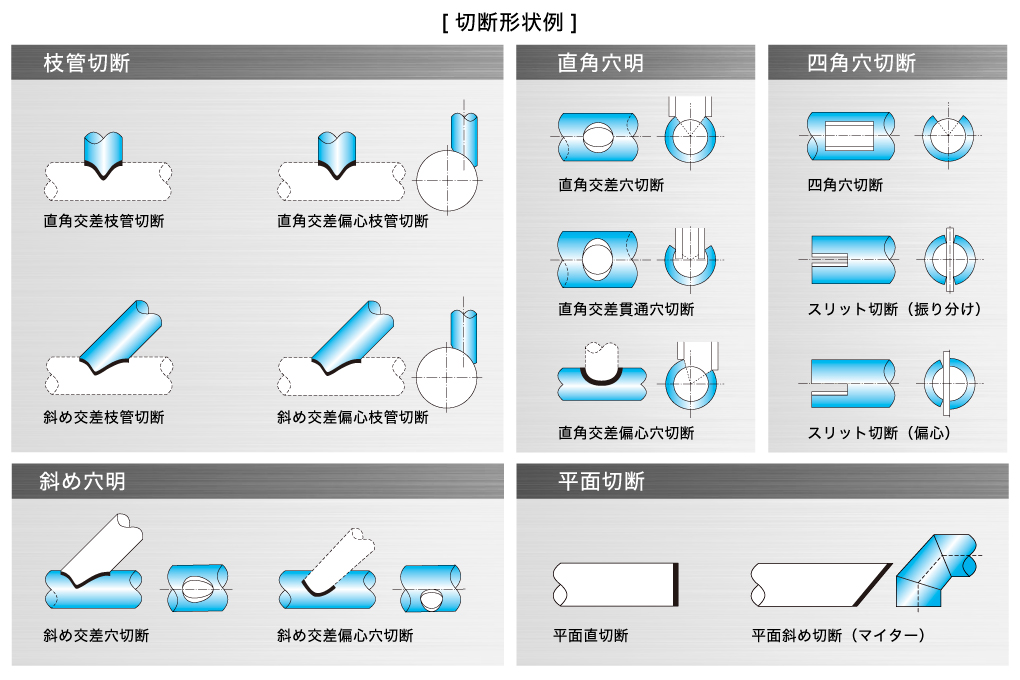

ガスプラズマ切断

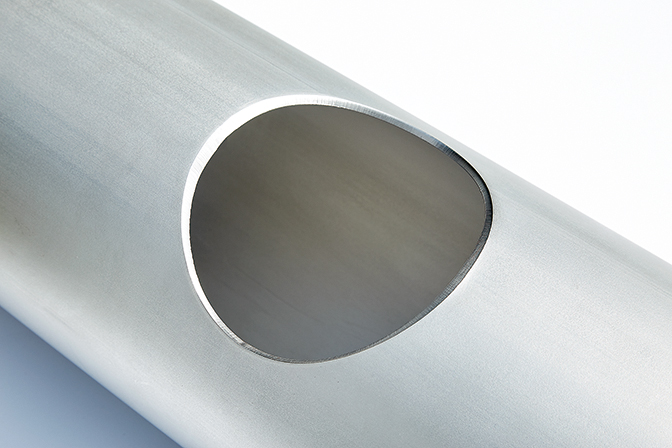

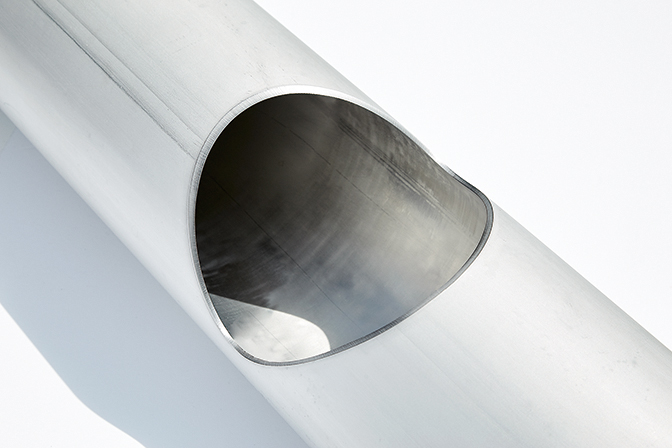

切断はアメリカのハイパーサム社製ガスプラズマ電源で、切断部を酸化させずに3次元切断を行います。

エアプラズマ・レーザープラズマ切断機のデメリットを克服したガスプラズマ切断機により、

丸パイプに対して様々な形状の3次元切断製品を、高精度・高品質 でご提供いたします。

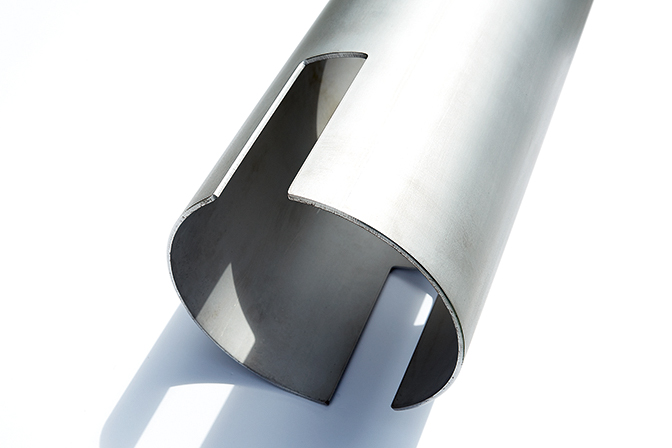

直角交差枝管切断

直角交差穴切断

直角交差穴切断(同径)

直角交差仕上がり

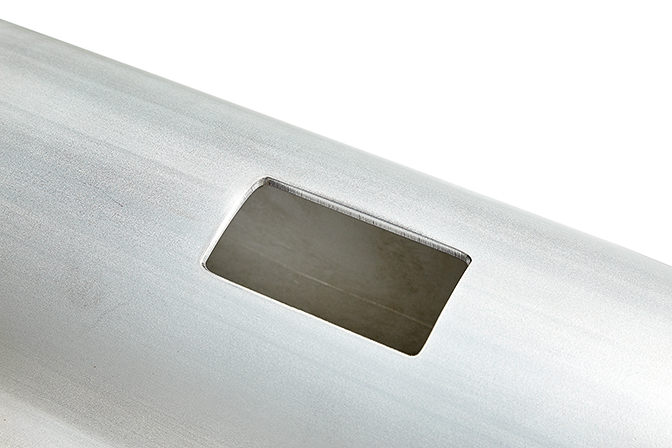

四角穴切断

スリット切断(振り分け)

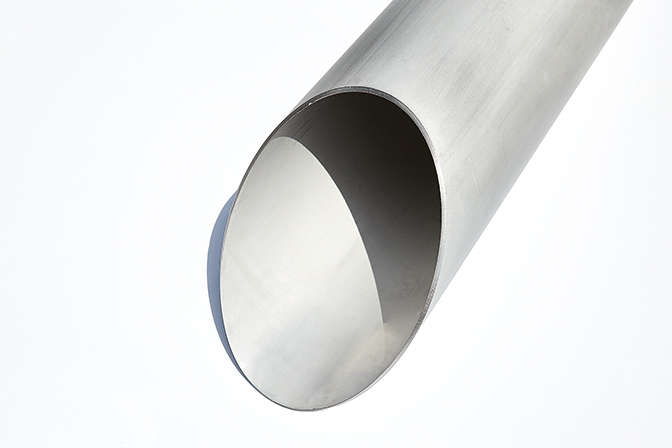

平面直切断

平面斜め切断(マイター)

鉄パイプ

プラズマ溶接

フローニアス社製溶接電源はプラズマモジュールを追加し、プラズマ溶接電源として使用しています。

高効率でさらに溶け込みの深い溶接が可能なプラズマ溶接の特徴は、

アークのプラズマ効果による熱集中により深い溶け込みが得られ、厚手のステンレス板の溶接に効果があり第1層に適しています。

MIG/MAG溶接

フローニアス社製MIG/MAG溶接電源は高効率でパルスマルチコントロールプログラムを備えており、

非常に高速度でアークの挙動を分析しフィードバックを行い、電流・電圧値が高度に一元化制御されています。

TIG溶接と比較して高効率で仕上りも美しいので、2層目以降の溶接や仕上の溶接に適しています。

TIG溶接

フローニアス社製TIG溶接電源は繊細で精密な制御が可能で、

タングステンを電極として発生させるアークによって母材を溶かし、その溶けた溶融池にワイヤーを溶加します。

電流の強さや、パルス、溶加速度が細かく調整できるので、開先を取った裏波溶接(完全溶込み溶接)の1層目に適しています。

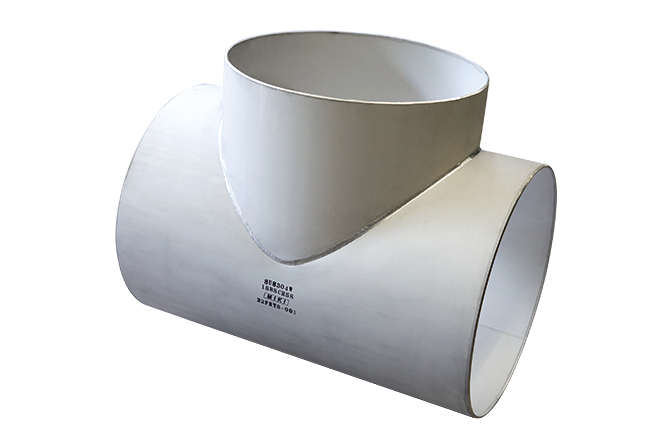

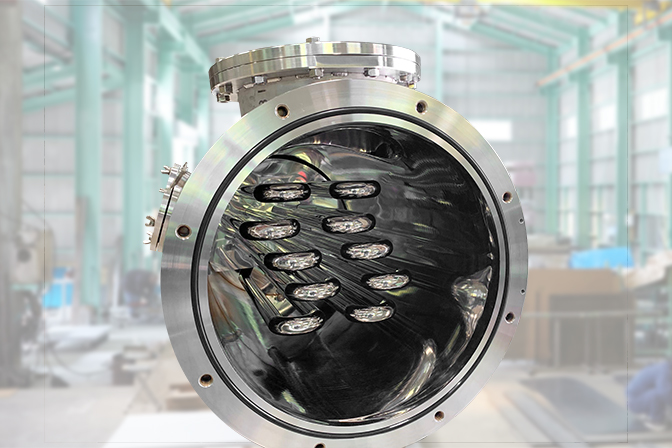

HAROでの製品仕上がり例

同径チーズ

レジューサー(コンセントリック)

偏心レジューサー

両フランジ付直管

4フランジクロス管

水協配管

農業用ため池斜桶管

真空タンク(サニタリー熱交換器)

ろ過機・加圧タンク

活性炭ろ過機・除マンガンろ過機

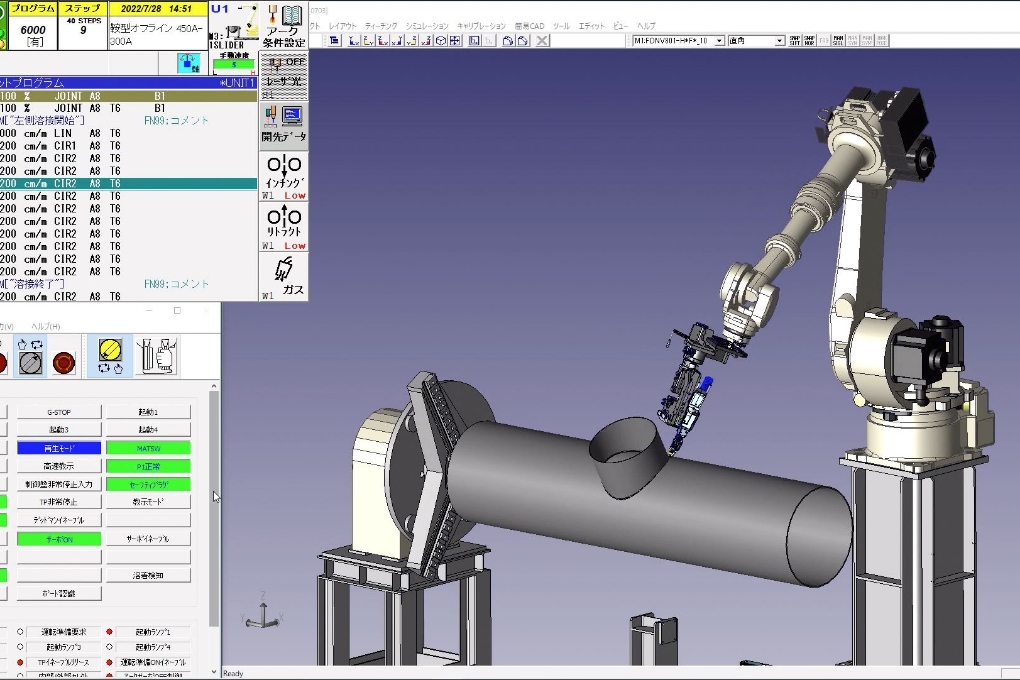

ティーチング

ハロへの教示はPCからのオフラインティーチングと、ティーチングペンダントからのティーチングの併用が可能で、

パイプ寸法や仮付け溶接寸法の個体差への対応を可能にしています。

溶接箇所への位置補正はレーザーセンサー同調にて行います。

ティーチング

オフラインティーチング

自動切断溶接機に関わる時間として、現状では17.5時間掛かるものが、今回の設備では 3 時間となり 17.1%の割合まで減少しています。

口径が大きい検査は 2 人掛かりで行う必要がありましたが、今回導入のワイドエリア3次元測定機では

ブローブを使用することにより一人で容易に測定が可能となりました。

また、専用ソフトにより指定の検査成績表のフォーマットに転送が可能となり、記録に関しても短時間で出荷伝票までの作業が可能となりました。

ワイドエリア3次元測定機では現状 7 時間掛かっているものが1.3時間となり18.5%まで減少しています。

自動切断・溶接機の利用で考えるなら、1本3時間として年間250日稼働、1日8時間の作業では1日1.8本の生産が可能となります。

よって稼働率100%であれば、理論上は最大、年間650本が製造可能となります。

検査方法の進化

ワイドエリア3次元測定器

これまでは大きい検査対象物の検査は2人から3人掛かりで行う必要があったが、

今回導入したワイドエリア3次元測定機では、ワイヤレスプローブを使用する事により製品がチャッキングされた状態でも測定可能となり、

測定誤差が±0.01mmの高精度で、幅10m x 奥行5m x 高さ5mの広範囲内を3次元計測する事が可能です。

溶接後の変形量なども3D・CADデータとの比較する事で、

製品寸法がJIS公差範囲内に収まっているか容易に判断でき、より精度の高い製品製造が可能となりました。

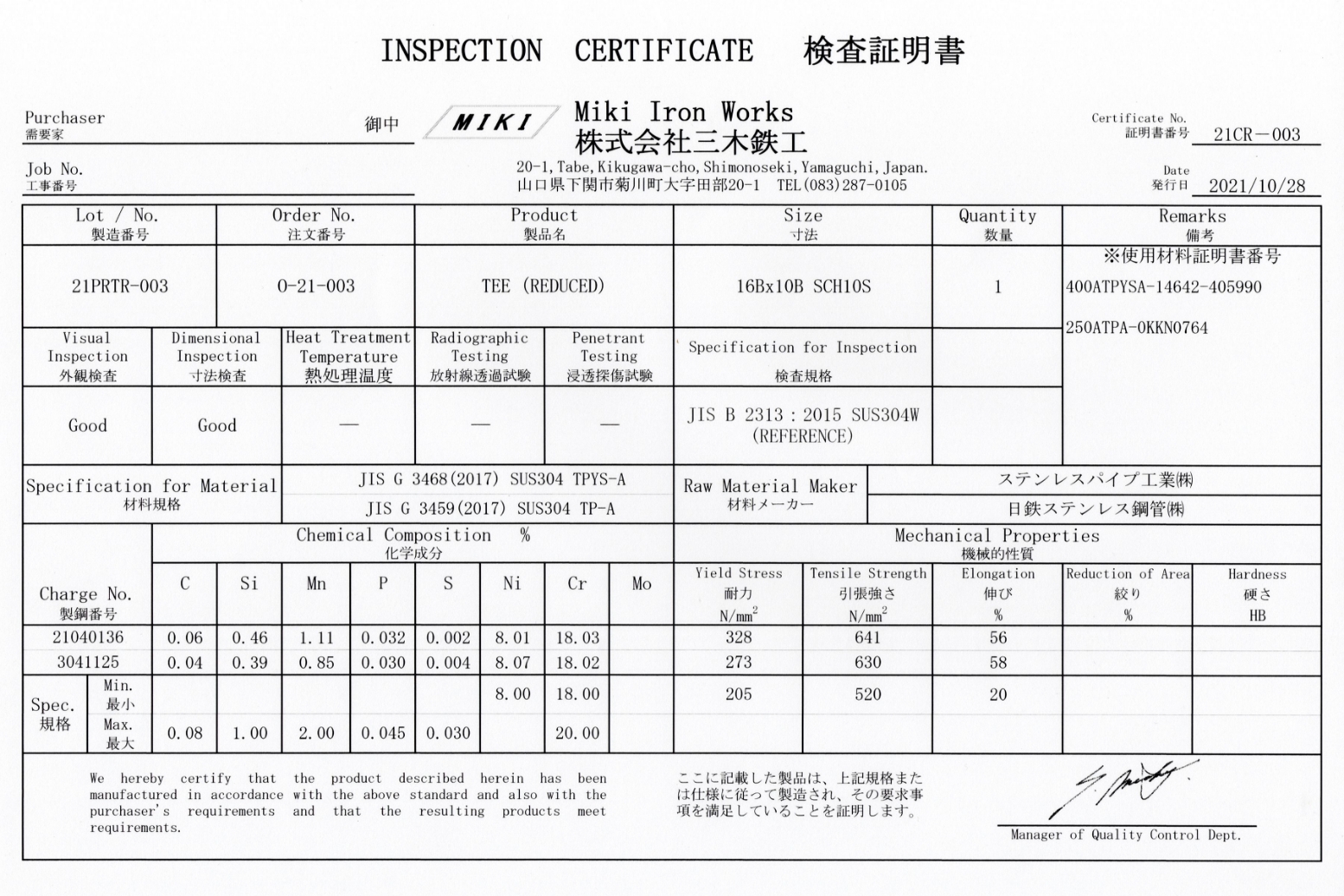

ミルシート

製造した大径継手がJISに適合する材料としての証明書である「ミルシート」の発行も行います。

今回のHARO導入は三木鉄工が大径継手メーカーとしての、新たな領域に大きく1歩踏み出す事となります。

集塵機

作業環境改善

溶接により発生する特定化学物質「溶接ヒューム」を取り除くため

発生源の真上に集塵機を設置し、作業環境の悪化を防いでいます。

HARO導入によるこれからの三木鉄工

ハロ導入により主力のステンレスプレファブ配管に加え、

大口径ステンレス溶接式管継手の製造にも注力し、2つを軸として進んでまいります。

三木鉄工はこれまで培ってきた知識・経験・技能を大切にし、さらに熟成させつつ、

時代に即したデジタル化とオートメーション化も合わせて進化して行きます。